高强度螺栓延迟断裂是材料在静止应力作用下,经过一定时间后突然脆性破坏的一种现象。它是材料,环境,应力相互作用而引发的。下面就这个问题,总结的几点预防措施供同行参考。

1. 渗磷:拉拔是生产高强度螺栓的第一道工序,在拉拔过程中,会使用磷基的润滑剂,便于拉拔,如果清洗不干净或者除磷装置工作不到位,会有残余的磷黏附于盘条的表面,甚至会有磷深入材料表层。对于高强度螺栓,可在热处理前用金属清洗剂和酸洗洗净磷化膜,达到防止渗磷的目地。而过多的磷残留可能会引发磷脆现象,另外钢的临界点A。上升,表面出现较多铁素体,也影响后序发黑和氧化着色表面处理

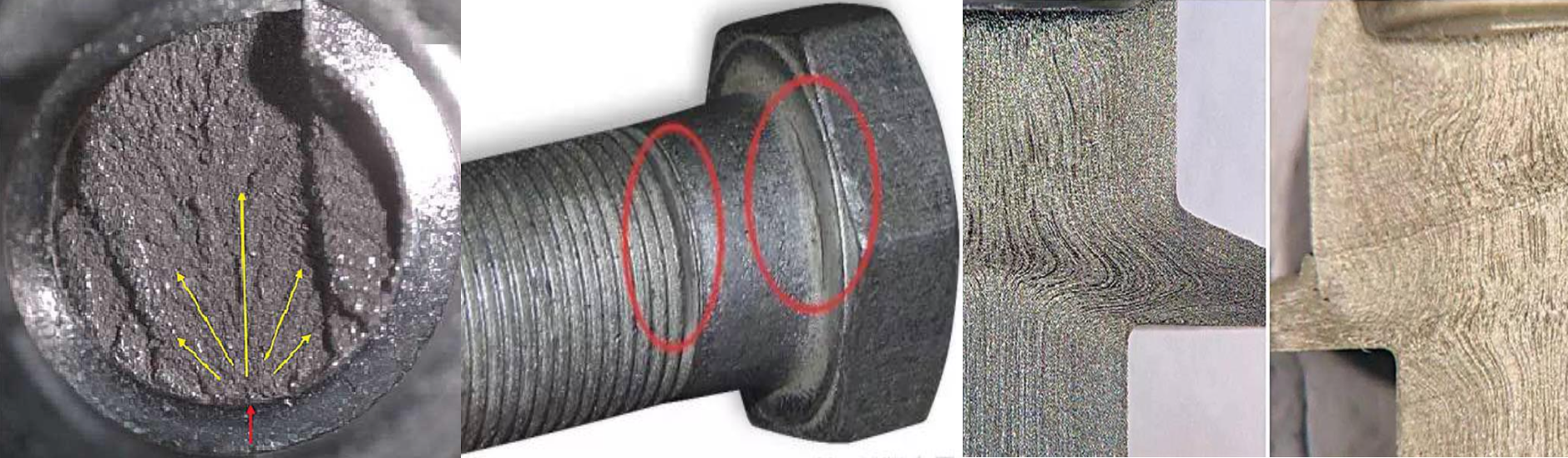

2. 表层增碳:脱碳通常有利于延迟破坏性能的提高,同时也必须充分考虑疲劳强度的下降,至少这个下降不至于导致螺栓脱扣、滑牙。对原材料的预先退火工序必须严格注意脱碳和增碳,而在最终调质淬火时对于螺纹表面增碳是不允许的。冷拔前对盘条需要经过软化退火或球化退火,为了防止脱碳往往需要通过一定方法控制碳势。如果炉中气氛控制不当或者发生特殊情况时,会在原材料表面造成增碳。如果螺纹处表面增碳,会使强度增加而塑性下降,导致延迟断裂。

3. 应力集中:螺栓头部是最容易产生应力集中的部位。由于某些原因可能会导致螺栓头部和杆部结合处的晶粒破碎或金属纤维断裂。此处的不均匀组织,容易形成一个脆性断裂危险区域,造成应力集中。因此,成型时应该尽量做到过渡的形状尽可能缓和,各种间隙控制到位来降低应力集中的可能。这些可以通过调整机床间隙,模具间隙以及机床模具间的误差,合理分配螺栓头部的镦锻变形量,增大头杆结合处的过渡圆角,使其内部组织达到合理状态。对调换每种规格产品试模的样件,冷镦时应给予一定数量的报废,特别是在那些应力集中的部位不能有伤痕。

4. 金属流线:金属的纤维组织沿轧制方向流动,这种因碳化物等脆性粒子在冷镦和冷挤加工时被细化、晶粒沿伸长方向变细变长,显示出导向所致。这种纤维组织就是塑性加工后,由变形产生的纤维流线。螺栓冷镦锻时,特别是在头杆连接处,如果冷镦模具设计不合理,头部纤维塑性流线就紊乱、切断,这对高强度螺栓来说是不能允许的缺陷,可能将导致最终延迟断裂的发生。

5. 奥氏体晶粒度:所有的高强螺栓都是细晶,如果在调质时淬火温度的控制不好,奥氏体晶粒粗大。尤其是局部加热镦锻的螺栓,应增加退火软化工序和减少拉拔量。奥氏体晶粒粗大会造成脆性增加,以至延迟断裂发生。

6. 氢脆:属于典型的延迟断裂。主要发生在高强紧固件上面,硬度大于HV365或者抗拉强度大于1000MPa的产品尤其需要注意。氢脆发生的机理是产品中含有足量的扩散氢,在受力条件下,需要一定时间的积累,扩散氢会在材料的缺陷处不断聚集,达到一定程度后内压会非常大,直接崩断产品。不使用的产品是不会自己断裂的。而扩散氢的产生主要有两个方面,一个是酸洗一个是电镀过程中的电解,都会有氢的产生。当然通过驱氢的方法可以在一定程度上降低氢脆的发生,但是不能完全消除这种危险,因此,在可能的情况下,可以推荐没有氢脆风险的镀层为好。