通过下面的介绍,希望大家对紧固件的安装扭矩有初步的了解。

螺纹连接原理

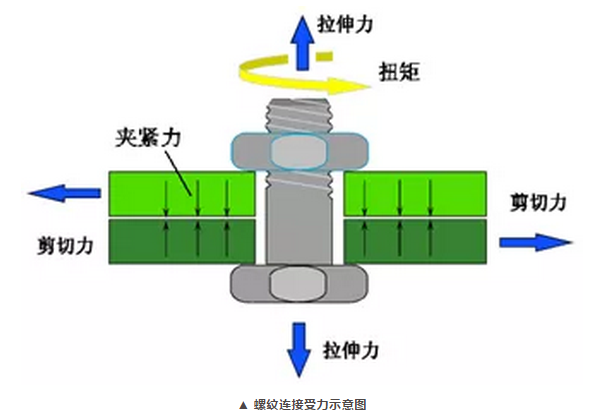

螺纹连接通过施加一定的扭矩在螺纹副上,将连接件相互稳定固定在一起,满足其设计性能要求。其扭矩控制方法主要有:扭矩控制法、扭矩/转角控制法、屈服点控制法、质量保证法、扭矩斜率法。其中扭矩控制法,由于其控制方法简单、成本低、易于监控,成为汽车装配最常用的控制手段。装配时,施加设定的扭矩在螺母(螺栓)上,通过螺栓弹性变形产生的拉伸使被连接的工件之间产生足够的夹紧力,满足设计紧固要求。

螺纹连接特性

螺纹副扭矩的控制,直接关联整车的质量和运行可靠性。影响装配扭矩的因素有很多:螺纹件的材料、直径,螺纹的表面粗糙度,螺栓(母)和连接件接触面的摩擦系数,拧紧工具的精度、转速,拧紧工艺顺序等,都对最终扭矩结果有着重要的影响。除此以外,螺纹副联接件的状态,也对最终扭矩的形成有着关键的作用。在《GB/T 26547-2011 螺纹紧固件用回转式工具性能试验方法》中描述:“螺纹副连接件的状态,根据对扭矩的影响分为三类:软连接、硬连接及中性连接(过渡连接)”

l 软连接:是指螺纹副连接件自身材质较软或连接件中间夹有橡胶件等弹性材料,拧紧时,在螺纹副达到贴合点后需要继续旋转720°以上才能达到目标扭矩,拧紧后扭矩存在衰减。

l 硬连接:是指连接件硬度大、刚性、结合面光滑且贴合度高,拧紧时,螺纹副达到贴合点后需要继续旋转30°以下就能达到目标扭矩,拧紧后,扭矩有可能呈现反冲(过拧紧)现象。

l 中性连接(过渡连接):是指介于软连接和硬连接之间的连接件,其拧紧后一般不会出现扭矩衰减和反冲现象。

动、静态扭矩定义及特征

某公司装配螺纹副连接原使用单个扭矩范围,即拧紧过程的控制扭矩范围,同时也作为拧紧结果检测扭矩范围使用。但由于存在软连接和硬连接螺纹连接特性,致使已经按设计规范进行拧紧操作的紧固件,在对拧紧结果进行检测的时候,也会出现扭矩衰减(反冲)或超出扭矩设计范围的情况。

为了有效解决该问题,真实地体现扭矩过程质量,后将螺纹扭矩按动态扭矩和静态扭矩进行区分,即拧紧过程使用动态扭矩进行控制,扭矩结果使用静态扭矩进行监控。

动态扭矩(也称设计扭矩)是设计工程师依据零件紧固所需要的轴向预紧力进行计算、要求紧固过程执行的扭矩控制范围。装配现场使用动态扭矩的中值设置好的拧紧工具进行拧紧,在拧紧过程最终或扭转过程所得到的扭矩峰值即为动态扭矩测量值。(带传感器及显示装置的拧紧枪可直接显示出最终实施的动态扭矩)。

静态扭矩(也称检测扭矩)是对拧紧状态的螺纹紧固件继续拧紧、螺纹副发生相对转动瞬间的扭矩。测量静态扭矩时,可用扭矩测量工具对已拧紧的螺栓(螺母)沿着拧紧方向逐渐增大扭矩,直至上螺栓(螺母)再一次产生拧紧运动的瞬间,电子仪器或表盘指针记录下的刚产生运动的扭矩值,该扭矩值即为静态扭矩测量值。

根据螺纹连接特性的不同,静态扭矩和动态扭矩之间呈现如表1所示的3种规律性:

螺纹连接特性

静、动态扭矩关系

1 软连接静态扭矩<动态扭矩

2 硬连接静态扭矩>动态扭矩

3 中性(过渡)连接静态扭矩接近动态扭矩

应用过程中的4大注意事项

1.静态扭矩范围值完成计算前,可使用动态扭矩范围作为初始静态扭矩范围应用。

2.当零件采用多颗紧固件时:如果静态扭矩测量值无明显差异,在设计结构、动态扭矩和紧固件一致的前提下,静态扭矩范围可共用;而各紧固点的静态扭矩测量值有明显差异的,需要分别计算静态扭矩范围。

3.静态扭矩范围释放后,在设计参数(如动态扭矩、零件结构、紧固件等)发生变化时,工艺工程师需要重新进行数据收集,重新释放静态扭矩范围。

4.当制造条件发生改变后(如工具或设备拧紧程序变化、生产线变化、工艺顺序变化等),如果检测到的静态扭矩与现行静态扭矩范围发生偏移,需要反馈工艺工程师重新计算静态扭矩范围。